.jpg)

20年前,长江上的三峡大坝单台发电机组装机容量是70万千瓦,但是机组里的“万层饼”只能从国外进口,虽然都是全世界有名的厂家,但是精度只能控制在6毫米以内。

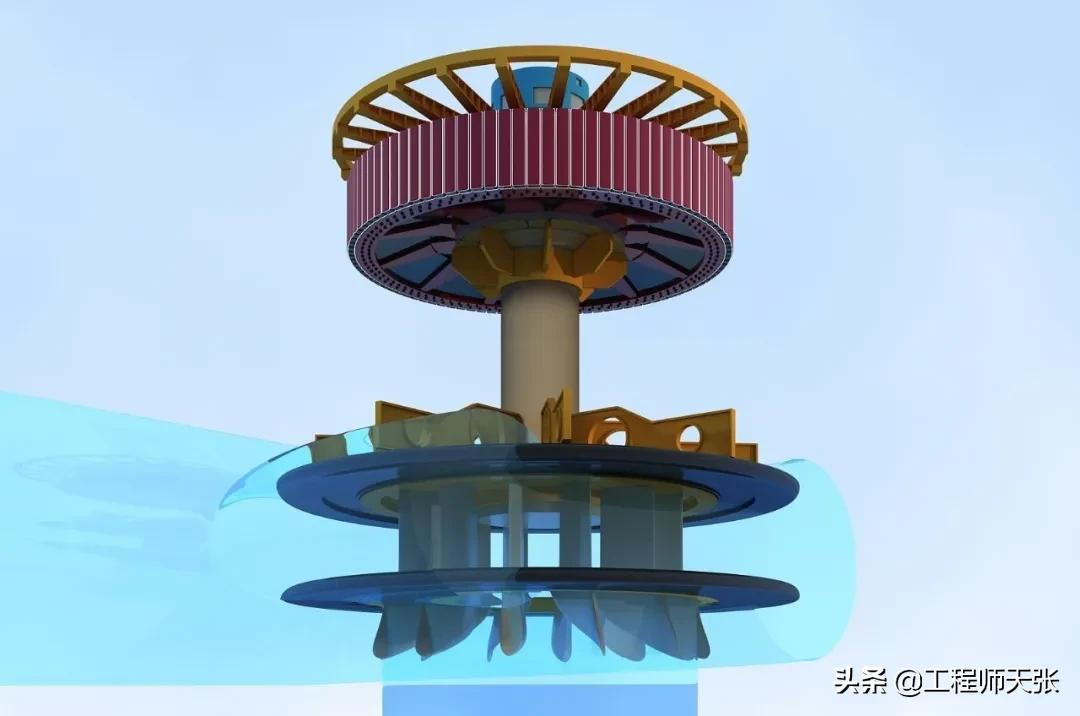

三峡大坝机组转子吊装

如今,长江上的白鹤滩水电站,单台机组装机容量超过百万千瓦,机组的转子也是目前世界上最大的,但是问题随之而来,个头越大,里面的“万层饼”精度要求更高,国外的产品已经不能满足我们的实际要求了,怎么办?不能靠别人,只能靠自己。

白鹤滩水电站

乌东德水电项目转子吊装

01

转子里的“万层饼”

说了半天“万层饼”,到底是什么呢?我们先来整体了解一下水电项目里的发电机组。水电项目里的发电机组主要有三部分组成:从上到下依次是发电机、水轮机、尾水排放管。

白鹤滩水电站发电机组示意图

水电机组的最上部——发电机部分发电机的外圈是定子,中间的圆盘是转子。发电机转子是提供旋转磁场、能量转化、传递扭矩的关键部件。当有水流进入水轮机,冲击转轮转动,从而带动发动机转子旋转,产生磁场,磁场切割定子上的绕组,从而可以发电。

白鹤滩水电站发电机组

发电机的转子由中心体、转子支架、周圈的磁轭和镶嵌在磁轭外缘的磁极等零件组成。

机组转子纵断面(图中显示了一半)

今天要聊的主题就是发电机转子上的磁轭,也就是前面说的“万层饼”。磁轭设置在转子的四周,组成了发电机的磁路,可以用来固定磁极。像白鹤滩水电站这种装机容量很大的水轮发电机,它的转子磁轭通过支架与轮毂和主轴连成一体。

转子磁轭的示意(图中深红色竖条部位)

这种结构的磁轭由扇形冲片交错叠成,并用拉紧螺杆固紧。在磁轭的外缘上固定磁极。

扇形叠片磁轭装配,由扇形磁轭冲片、通风槽片、定位销、拉紧螺杆、磁轭上压板、下压板等多个零部件组成。安装时,需要利用人工,把扇形磁轭冲片一层一层进行叠装,层与层之间相错一定的极距值。

扇形磁轭冲片构造

白鹤滩水电站发电机组里使用的磁轭冲片

扇形磁轭冲片的叠装

02

制造磁轭冲片难在哪儿?

白鹤滩水电站发电机组的转子外缘直径达到16.2米,高可达4.1米,而内部的转子上的磁轭直径15.666米,高3.7米。扇形磁轭冲片用量约2.2万余片,单片重53.47千克,整体重超过1200吨,单片厚度在2~4.5毫米范围内,假如层叠的磁轭冲片各层之间空隙忽略,那么整个磁轭高度上需要叠装约900层的磁轭冲片。所以前面讲的“万层饼”是一个夸张的说法,如果用“千层饼”来形容,倒是更为恰当。

当白鹤滩水电站机组中的转子这个庞然大物转动起来以后,转速达到111转/分钟,而其中的大部分重量将由磁轭来承担,有着巨大的转动惯量。假如磁轭制造和安装的水平不够,那么会出大问题。那么问题就来了,磁轭用在电机转子里,对强度、韧性、制作及安装精度,还有材料本身的磁性要求极高。

可见用于制作磁轭的磁轭钢材料技术指标是相当严苛,之前我们自己没法造,多少年来只能从外国供应商手里高价买来用,可以说是我国“卡脖子”的问题。为了解决这个问题,早在2010年白鹤滩水电站就对磁轭钢相关参数提出了严苛的要求,并在全球范围内招标,结果国内外没有一家钢铁厂敢接招。这是为什么呢?一是磁轭用钢要求屈服强度达到750兆帕,二是要求制作磁轭冲片的钢板成型后不平度必须低于1毫米,之前国外的产品只要求低于6毫米就行了,这一下子难度提高了不是一点半点。

但是,太原钢铁集团接招了,2013年就开始剑指白鹤滩水电站,针对磁轭钢的强度、磁感、内应力、尺寸精度等核心参数进行反复研究,无数次试验和修正,一次次技术的攻关,终于研发出了高等级磁性材料成分最佳参数配比,掌握了材料生产的关键技术。到了2014年,太原钢铁集团就生产出了750兆帕级高强磁轭钢材料,达到国际领先水平,并在2016年9月获得了国际认证,一举超过了世界上多家知名的特种钢铁企业,中国人自己也能生产这种高强度钢了,以后再也不用进口,不被外国卡脖子了。

仅制造出合格的板材还不够,还要按照扇形磁轭冲片的形状尺寸进一步加工出来,才算完成任务,最终太钢大明太原加工中心加入了磁轭钢制造队伍中来。他们先是利用CTL25.4横剪机组并配合矫平机、三套辊系,对生产好的磁轭钢开平加工,满足平整度≤1毫米的目标要求;再用光纤激光切割机对开平的磁轭钢切割、打孔;多道质检之后,最后一步包装,需要用到塑料油纸、防水膜,垫瓦楞纸,然后包防潮纸,直到涂油防锈才算完成。

磁轭钢开平

磁轭钢开平

磁轭钢激光切割打孔

最终,太原钢铁生产的高强磁轭钢顺利经过东方电机和三峡集团的初步检测,成功应用在白鹤滩水电站中。不仅标志着太原钢铁集团已具备全品种巨型水电机组的供货能力,更为中国水电事业能够继续领跑全世界,奠定了坚实的基础。